آنچه میخوانید شامل موارد زیر است:

Toggleمراحل تولید پارچه

ممکن است خیلی ساده از کنار لباسی که هر روزه بر تن میکنیم بگذریم و به فرآیند تولید پارچه و تمامی مراحل ساخت آن توجهی نکنیم. شما به راحتی لباس را از فروشگاه تهیه کرده و از آن استفاده می کنید. اما فرآیند تولید آن بسیار طولانی است.

تولید پارچه طی سالیان دراز دستخوش تغییراتی شده است و به مرور توسط ماشین آلات به اوج رسیده است. به جرئت می توان گفت تولید پارچه و لباس یکی از اساسی ترین صنایع جهان است. هرکسی به لباس نیاز دارد و هر شخصی در سال حداقل یک قطعه لباس تهیه می کند. اما مواد اولیه لباس و پارچه ای که بر تن دارید، چگونه تهیه می شود؟ جواب این سؤال را در ادامه مطلب خواهیم یافت.

انواع مواد اولیه در تولید پارچه

پارچه یکی از مهم ترین و کاربردی ترین اختراعات بشر به حساب میآید. این کالا تنوع بالایی دارد و یکی از علل عمده آن تنوعی است که در ماده اولیه تولید پارچه وجود دارد. اما سؤال اینجاست که ماده اولیه برای تهیه پارچه چیست؟ مواد مختلفی در تولید پارچه استفاده می شوند. از الیاف طبیعی همچون پشم، پنبه و ابریشم گرفته تا الیاف مصنوعی چون نایلون و پلی استر و ریون در تولید پارچه لباس شما استفاده می شود.

مواد طبیعی همچون پشم، پنبه، ابریشم، کتان و کنف نرمی و لطافت قابل توجهی دارند که همین ویژگیها باعث شده که مردم از پارچههایی با الیاف طبیعی بیشتر استقبال کنند. البته این به معنای نادیده گرفتن و بی ارزش بودن الیاف مصنوعی نیست. با افزایش تقاضای مردم برای خرید انواع لباسهای با کیفیتی که ماده اولیه آن از جنس مواد مرغوب تشکیل شده، بسیاری از نساجیها به مواد اولیه مصنوعی روی آورده اند.

شاید برای شما هم این سؤال مطرح شود که چرا نساجیها برای تولید پارچه به الیاف مصنوعی روی آورده اند؟ در پاسخ میتوان گفت که صاحبان این کسب و کارها بر این باور هستند که الیاف مصنوعی تمام ویژگی های لباس شما را تعیین می کنند. در واقع مواردی مانند میزان گرمایی که به شما می بخشند، وزن لباس، میزان تنفس و بافت لباس همگی رابطه مستقیم با الیاف اولیه آن دارند. بنابراین در ادامه شما را با انواع مواد اولیه در تولید پارچه آشنا خواهیم کرد. با ما همراه باشید.

الیاف طبیعی، مواد اولیه درست کردن پارچه

الیاف طبیعی یکی از مواد اولیه برای درست کردن پارچه است که منشأ حیوانی، گیاهی یا معدنی دارند. به طور خلاصه میتوان گفت که مواد خام را گردآوری کرده و در صنایع نساجی آنها را به صورت تار و پود در میآورند. سپس این مواد را به شکلهای خاصی بافته و پارچه و منسوجات گوناگون از آنها تولید میکنند. در ادامه شما را با انواع الیاف طبیعی و نحوه آماده کردن آنها برای تولید پارچه آشنا خواهیم کرد.

الیاف پنبه

الیاف پنبه ای یکی از مهم ترین و پرکاربردترین الیاف طبیعی برای تولید پارچه است. پنبه هادی حرارت بوده و به همین دلیل خنک است و برای فصول بهار و تابستان عالی است. پنبه نوعی ماده اولیه با انعطاف پذیری بالاست. لکه گیری این محصول ساده است، توانایی بالایی در جذب آب داشته و در برابر ساییدگی نیز مقاومت خوبی دارد. از پنبه در تولید انواع پارچه استفاده میکنند. علت اصلی آن هم، ویژگیهایی است که باعث متمایز شدن لباسهای پنبه ای از سایر لباسها میشود. این ویژگیها عبارتند از:

فاقد عناصر حساسیت زاست: در صورت برخورد با پوست، حساسیت به وجود نمیآورد.

در مقابل حرارت بالا مقاومت زیادی دارد: بنابراین میتوان لباسهای نخی را با حرارت و آب داغ به راحتی شست و ضدعفونی کرد.

کشت و پرورش آن آسان است: به همین دلیل به طور گسترده کاشته شده و در ریسندگی و مراحل تولید پارچه به خوبی عمل میکند.

در کشور ما لباس های پنبه ای را نخی می نامند. لباس های پنبه ای پس از استفاده بهتر است خوب خشک شوند تا بوی بد ناشی از تعریق در آنها از بین برود.

الیاف کتان

بافت کتان نیز همچون پنبه است اما مقاومت بالاتری داشته و زودتر از پنبه تمیز می شود. این محصول در ایران کشت نمی شود (فرانسه، هلند و بلژیک چند صادر کننده اصلی کتان در دنیا هستند) و سطحی صاف و درخشنده دارد. رنگرزی کتان شباهت زیادی به روند رنگرزی پنبه دارد اما در حالت پارچه انجام میشود. میزان جذب کتان و پنبه تقریباً یکسان است. با این تفاوت که کتان سریع تر از پنبه خشک می شود. به همین دلیل است که بیشتر حوله ها را از کتان می سازند.

چند ویژگی کتان که باید هنگام استفاده از آن توجه داشت، عبارتند از:

حاوی درخشندگی و جلای طبیعی است.

دارای آب رفتگی است و هنگامی که رطوبت دارند باید اتو شوند که جلا و درخشندگی خود را حفظ کنند.

نسبت به الیاف پنبه ای مقاومت کمتری در برابر نور آفتاب و حرارت دارد.

الیاف پشم

پشم یکی از بهترین الیاف برای فصول سرد سال است. پشم یکی از با اهمیت ترین الیاف حیوانی است. پشم گوسفند، بز و شتر در تولید پشم مورد نیاز برای پارچه های پشمی ایدئال هستند. الیاف پشمی خالص رنگ سفید شیری دارند و هرچه خالص تر و مرغوب تر باشد، سفیدتر خواهند بود.

الیاف پشم هوا را بین خود نگه می دارند و همین عامل باعث می شود که در برابر سرما عایق خوبی باشند. پارچه های پشمی را پس از شستن نباید آویزان کرد و بهتر است روی یک پارچه دیگر پهن شود. یکی از مهم ترین ویژگیهای الیاف پشمی، حساسیت آنها در برابر حرارت و آفتاب است. بنابراین هرچه این نوع از الیاف طبیعی بیشتر در مقابل آفتاب باشند، مقاومت بیشتری را از دست خواهند داد.

الیاف ابریشم

الیاف ابریشم نوعی الیاف پروتئینی تهیه شده از کرم ابریشم است. یکی از لطیف ترین، نازک ترین و سبک ترین انواع پارچه را از ابریشم می بافند. ابریشم در کشور ما تنها در تولید لباس زنانه کاربرد دارد. ابریشم در برابر چروک مقاومت خوبی دارد. الیاف ابریشم ویژگیهایی دارد که عبارتند از:

قدرت بالایی در جذب آب دارد.

نسبت به پشم، مقاومت بیشتری در مقابل حرارت و آفتاب دارد.

ابریشم در مقابل اکسیژن، مواد اکسید کننده و نور آفتاب حساس است و سریع فاسد میشود.

الیاف مصنوعی

به نوعی از الیاف که توسط انسان و با روشهای خاص تولید میشود، الیاف مصنوعی میگویند. این الیاف در دو گروه اصلی قرار میگیرند. گروه اول الیاف مصنوعی بازیافته (نیمه مصنوعی) است که در تهیه آن از الیاف طبیعی هم استفاده میکنند. گروه دوم نیز الیافی است که از مواد شیمیایی نیز در تهیه آنها استفاده میشود. در ادامه به معرفی چند نمونه از الیاف مصنوعی میپردازیم.

الیاف ویسکوز

الیاف ویسکوز هادی حرارت هستند و جذب رطوبت آنها نسبتاً بالا است. برای مثال جذب رطوبت ویسکوز در مواردی حدود 50 درصد بیش از پنبه است. از آنجایی که ویسکوز یک محصول طبیعی نیست، به مرور خاصیت ارتجاعی خود را از دست داده و اتوکشی در آنها حیاتی خواهد بود.

الیاف پلی استر

نوعی از الیاف مصنوعی، الیاف پلی استر است که از پلیمرهای مبتنی بر روغن درست میشوند. میزان مقاومت پلی استر در برابر چروک بسیار بهتر است. این الیاف مصنوعی معمولاً در ترکیب با الیاف طبیعی استفاده می شود. کیفیت بالای این الیاف مصنوعی باعث شده که از آن در تهیه لباسهای مناسب، راحت و کاربردی استفاده شود. انعطاف پذیری و دوام بالای پلی استر در کنار مقرون به صرفه بودن هزینه تهیه آن، باعث محبوبیتش در میان الیاف مصنوعی و طبیعی شده است.

الیاف نایلون

نایلون نیز جزء الیاف کاملاً مصنوعی و پلیمری است. الیاف نایلون به دلیل انعطاف پذیری بالایی که دارند، در صنعت نساجی به فراوانی استفاده میشوند. نایلون باعث ورود الیاف پلاستیکی به صنعت نساجی و رشد چشم گیر این نوع از صنایع شد. معمولاً در تولید جوراب از نایلون استفاده می شود. از ویژگیهای الیاف نایلونی میتوان به این موضوع اشاره کرد که نایلون سریع خشک شده و جذب رطوبت آن پایین است. لباس های نایلونی برای فصل تابستان مناسب نخواهند بود. این در حالی است که انواع لباس با الیاف نایلونی در بازار به فروش میرسد.

فرآیند تولید پارچه شامل چه مراحلی است؟

تا کنون توضیح دادیم که پارچه از چه چیزی درست میشود. اما اگر به شما بگویند که مراحل تولید پارچه را بنویسید، میتوانید به مراحلی اشاره کنید که در ادامه توضیح خواهیم داد. در حقیقت، اکنون به فرآیند تولید پارچه های طبیعی میپردازیم. شاید این سؤال را از خود بپرسید که چه روالی باید طی شود تا یک پارچه آماده دوخت به دست شما برسد؟ در پاسخ باید بگوییم که بسته به نوع الیاف پارچه این مراحل می تواند تا حدودی متفاوت باشد اما بیشتر آنها از مراحلی که در ادامه توضیح خواهیم داد، تبعیت می کنند.

گام اول: تولید الیاف

تولید الیاف سنگ بنای فرآیند تولید پارچه است و به طرق مختلفی تولید یا فرآوری میشود. الیاف مصنوعی (بشرساخته) و الیاف طبیعی همه به دنبال یکسری از اقدامات از جمله پرورش ابریشم، پرورش دام برای پشم، فرآیندهای شیمیایی مختلف و… ساخته میشوند.

الیاف گیاهی مانند پنبه و کتان در مزارع کشت میشوند. پشم نیز از حیوانات گرفته شده و مهیای تولید می شود.

الیاف مصنوعی مانند پلی استر و نایلون با ریختن محلول پلیمر مذاب ساخته شده توسط فرآیندهای شیمیایی خاص، از سوراخهای یک دستگاه نخریسی تولید میشوند و رشته حاصل از آن پیچیده و این الیاف را تشکیل دهد.

الیافی مانند ویسکوز، نایلون و… الیاف ساخته شده توسط بشر هستند که به دنبال مجموعهای از فرآیندهای خاص، تولید میشوند.

در مورد پنبه، ابتدا بذرهای پنبه را از غلافها خارج و الیاف از غوزههای پنبه استخراج میشود. در رابطه با الیاف مصنوعی نیز، رشتههای نخ از دستگاههای مخصوص عبور داده میشود و این رشته الیاف به هم تابیده میشوند و رشتههای ضخیم مناسب برای بافت آماده میشود.

گام دوم : تمیز کردن الیاف

پنبه ای که از مزرعه چیده شده یا پشمی که از گوسفند و دیگر حیوانات برش داده می شود، نیازمند تمیز کاری است. این الیاف به خوبی تمیز شده و ناخالصی ها و موادی که نباید همراه آن باشد، از الیاف جدا می شود. در این مرحله الیاف از آلودگیها پاک میشوند. مرحله تمیز کردن در رابطه با الیاف طبیعی چون پشم اهمیت خود را نشان میدهد. الیاف خام پشم در ابتدا شسته، خشک و مخلوط میشود. توجه داشته باشید که مرحله تمیز کردن الیاف، مخصوصاً درباره الیاف طبیعی مانند پشم، مرحله ای اجباری است. اما گاهی پس از آماده کردن پارچه، مرحله تمیز کردن انجام میشود.

گام سوم: کاردینگ و شانه کردن

شانه کردن و گارد زدن الیاف از اهمیت بالایی برخوردار است. وقتی پشم یا پنبه خام را نگاه کنید، همگی مانند یک توده در هم تنیده بی مصرف به نظر می رسد. شانه کردن الیاف باعث می شود که همگی در یک مسیر قرار گیرند. رشته های آن نمایان شده و آماده تاباندن شوند. شانه زدن فرایندی است که در آن الیاف کوتاه و بی ارزش از بین میروند..

در ابتدای این مرحله با یک توده در هم تنیده روبرو هستیم. این الیاف به دستگاه کارد منتقل میشوند تا از همه ناخالصیها تمیز شده و رشتهها / الیاف به صورت موازی مرتب شوند.

در این مرحله تعدادی از الیاف با هم ترکیب شده و الیاف بلند و یک دست به صورت یک دست مخلوط میشوند. پس از این مرحله دسته الیاف بلند و باریک را به یک پایه بزرگ چرخان میپیچند.

در مورد الیاف پشمی کاردینگ و چگالش و علاوه بر آن شانه زدن نیز انجام میشود.

گام چهارم: تاباندن الیاف

اکنون نوبت به تاباندن الیاف است. اگر به اندازه کافی سن داشته باشید، خاطرتان هست که مادربزرگ ها از ابزاری به نام دوک برای ریسیدن این الیاف (بخصوص پشم) استفاده می کردند. مرحله تاباندن الیاف و تولید اولیه نخ دقیقاً مشابه ریسیدن است.

چرخش حلقهای و چرخش روتور دو روش مهم تولید نخ هستند. در چرخش، الیاف به طول مداوم کشیده و پیچ و تاب به نخ وارد میشود. این پیچاندن برای دادن مقاومت به نخ انجام میشود. پیچ و تاب S جهت چرخش به سمت چپ و پیچش Z، جهت چرخش به سمت راست است. تعداد پیچ در هر اینچ معمولا میتواند کیفیت نخ را تحت تأثیر قرار دهد.

نخ تکرشتهای، از یک رشته الیاف پیچ خورده ساخته میشود. این رشتههای ظریف پارچههای ظریف، سبک و لطیف را ایجاد میکنند.

نخ مخصوص بافت پارچه دو یا سه رشته با هم پیچ میخورند. این پارچهها بسیار مقاوم هستند.

نخ چند لا تابیده، چندین رشته نخ تا شده و به هم تابیده میشوند. همچنین ممکن است از پیچیدن دو رشته نخ دو لایه، نخ چهار لایه تولید شود.

گام پنجم: تکسچرایزینگ ( Texturing) یا آماده سازی بافت

تکسچره شدن به مجموعه عملیاتی گفته میشود که در آن الیاف مصنوعی نظیر پلی استر، نایلون، آکریلیک و نظیر آن، خواصی را به دست میآورند که به ویژگیهای الیاف طبیعی نظیر پنبه، پشم، ابریشم و غیره نزدیک میشوند. به این معنی که از نقطه نظر زیر دست (لمس پارچه)، ظاهر و نوع بافت به الیاف مناسب برای تولید منسوجات، تبدیل میشوند.

به عبارتی دیگر تکسچره شدن را میتوان به مجموعه فرایندهایی تعریف نمود که جهت آماده ساختن الیاف مصنوعی برای تولید منسوجات، به کار میروند. الیاف مصنوعی که تکسچره میشوند خاصیت کشسانیشان بیشتر میگردد. از نخهای تکسچره شده در تولید پوشاک گرم که دارای قدرت عایقبندی گرمایی بالایی هستند، استفاده میشود. تکسچره شدن در حقیقت وسیلهای است که الیاف مصنوعی مثل نایلون، پلی استر و یا پلی پروپلین را برای همیشه به شکلهای مختلف مثل فنر، حلقه و یا زیگزاگی شکل در میآورد، بدون اینکه تدوام طول الیافشان تحت تأثیر قرار گیرد.

گام ششم: پیچیدن نخ روی بوبین

سپس نخ را روی بستههای مناسبی میبندند که آماده بافت پارچه شوند. در این مرحله رشتههای نخ از پایه چرخان به مخروطها منتقل میشوند.

گام هفتم: چله کشی

زمانی که برای تولید پارچه از بافت استفاده شود، نخهای تار بر روی یک نورد یا اسنو پیچیده میشوند. به این فرآیند چله کشی گفته میشود.

گام هشتم: آهارزنی

در مراحل قبلی، ممکن است برخی از الیاف مقاومت نکنند. بدین منظور که میزان مقاومت آنها به اندازه ای نباشد که در برابر پیچ و تاب و کشش دوام بیاورد. به همین منظور مواد شیمیایی (پلی وینیل الکل، کربوکسی متیل سلولز، پلی اکریلیک اسید یا نشاسته) به نخ اضافه شده تا در برابر مراحل بعدی دوام بیاورد. آهار ماده غلیظی است که خاصیت چسبندگی شیمیایی داشته و جهت افزایش مقاومت نخ به آن اضافه می شود.

گام نهم: بافت پارچه

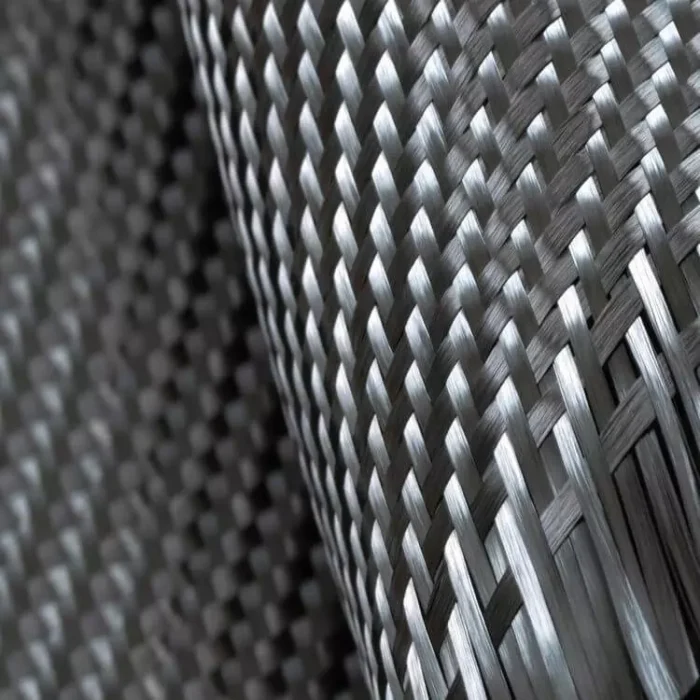

از ترکیب رشتههای نخ در زوایای مختلف پارچه تولید می شود. این زوایا متفاوت هستند. رشته های طولی را تار و رشته های عرضی را نیز پود می گویند. در این مرحله از دستگاه بافندگی استفاده میشود. گفتنی است که ظاهر پارچه در دستگاه بافندگی تغییر میکند. البته روش های دیگری نیز وجود دارند که به آنها خواهیم پرداخت.

تولید پارچه به روش بافت تار و پودی

مرسوم ترین نوع بافت پارچه، استفاده از روش تار و پودی است. معمولاً دو رشته از نخ در دو جهت به هم تنیده می شوند و طول و عرض پارچه را تشکیل می دهند.

ابتدا دو گروه از تارها باز شده و پود از بین آنها عبور می کند. سپس نخ جدید اضافه شده و توسط یک شفت برگردانده می شود. نخ ها از روی میله قطع شده و در نهایت نیز پارچه بافته شده از میله جدا می شود. پارچه های فاستونی، ساتن و تترون با این روش تولید می شوند.

تولید پارچه به روش بافت حلقوی

در این روش ابتدا حلقه ای تولید شده و بقیه نخ ها با اتصال به آن یک بافت حلقوی را تشکیل می دهند. این روش با دست یا دستگاههای بافندگی سیلندری و تخت انجام میشود. بدین ترتیب با الگوی خطی روبرو نیستیم. پارچه های کشبافت با این روش تولید می شوند. خاصیت کشسانی این پارچه ها می تواند تنها در یک جهت یا در هر دو جهت باشد.

تولید پارچه به پارچه های بدون بافت

در این نوع پارچه ها خبری از تار و پود عملاً خبری از نخ نیست. پارچه به صورت مستقیم از الیاف تولید می شود. در این روش الیاف با هم اتصال و پیوستگی پیدا کرده و مرحله بافندگی حذف می شود. در تولید این نوع پارچه از موادی مانند چسب و عملیات حرارت دادن الیاف و مواد دیگر استفاده میکنند.

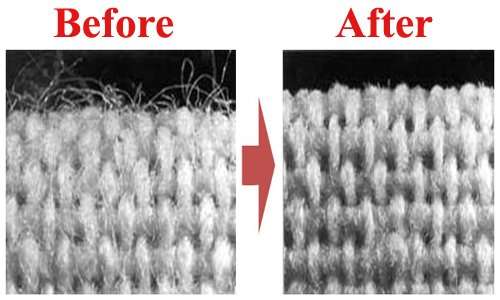

گام دهم: پرز سوزی (Singeing)

فرآیندی است که روی نخ و پارچه اعمال میشود تا با سوزاندن الیاف بیرون زده، یک سطح یکنواخت ایجاد شود. این امر با عبور الیاف یا نخ از روی شعله گاز یا صفحات مسی گرم شده صورت میگیرد. این مرحله با سرعتی مناسب برای سوزاندن الیاف بیرون زده بدون سوزاندن نخ یا پارچه انجام میشود. برای جلوگیری از ایجاد دود، معمولا این فرآیند با عبور الیاف از سطح مرطوب انجام میشود.

این فرایند در رابطه با پارچههای نخی/ پارچههای پشمی برای انجام رنگرزی انجام میشود

گام یازدهم: آهار گیری (Desizing)

مواد استفاده شده در مرحله آهار زنی باعث سفت و سختی پارچه میشود. این مواد از قابلیت جذب آب و نفوذ رنگ به داخل الیاف کم میکنند. درواقع آهار به کار رفته عمل رنگرزی را با مشکل مواجه میکند. بنابراین قبل از شروع عملیات تکمیلی این ماده باید از روی پارچه جدا شود.

فرآیند آهارگیری شامل از بین بردن آهار اضافه شده به نخ است. این کار با شستن پارچه با اسید رقیق شده یا با استفاده از آنزیم انجام میشود

گام دوازدهم: تمیز کردن / سفید کردن

در این مرحله الیاف مورد استفاده با استفاده از مواد شیمیایی مختلف شسته و تمام ناخالصیهای آن از بین میرود.

گام سیزدهم: مرسریزه کردن (Mercerization)

یکی از مراحل مهم تولید پارچه که برای افزایش مقاومت و درخشش آن انجام می شود، مرسریزه کردن است. برای مثال پارچه های پنبه ای درون مواد قلیایی همچون سود، پتاس و آمونیاک قرار می گیرد.

مرحله مرسریزه کردن مزایایی برای کیفیت پارچه دارد، از جمله:

- جمع شدگی

- افزایش مقاومت و کشش

- افزایش تغییر طول تا حد پارگی

- ارتقای قدرت جذب آب

- زیاد شدن قدرت جذب رنگها

- افزایش قدرت پارچه برای صورت گرفتن برخی واکنشها در حرارتهای پایین

گام چهاردهم: رنگرزی پارچه

یکی از آخرین مراحل تولید پارچه، رنگرزی است. پارچه ای که اکنون در اختیار دارید، بدون رنگ است. جهت ظاهر مناسب برای لباس باید رنگ مورد نظر را به آن افزود. روشهای مختلفی برای رنگرزی وجود دارد مانند (Pigment)، (Reactive)، (Burnout)، (Discharge)، (Flat Screens) و (Rotary) که با توجه به معیارهای مختلف استفاده میشوند. البته فرآیند رنگرزی ممکن است در مراحل مختلفی صورت بگیرد.

معمولاً پس از تولید رشته های نخ فرآیند رنگرزی انجام می شود اما در مراحل نهایی و پس از تولید پارچه نیز می توان آن را رنگ کرد. پارچه های بدون رنگ توسط کارخانه به شرکت های مختلف ارسال شده و آنها با روش های متفاوتی پارچه خام را رنگ می زنند.

گام پانزدهم: عملیات تکمیلی (Finishing)

عملیات تکمیلی به تکنیکهایی گفته میشود که روی پارچه بافته شده اعمال میشود تا برخی ویژگیهای خاص مانند ضد چین و چروک، پارچه ضد لکه و یا اضافه کردن پوشش ضد آب را به آن ببخشد. همچنین ممکن است برای افزایش خصوصیات کلی پارچه مانند افزایش استحکام، بهبود درخشش و زیبایی و… مواد شیمیایی خاصی به آن افزوده شود.